Опыт применения магнитных сепараторов в золотодобывающей промышленности

- #Исследования

- #Публикации

С 1996 года НПО «ЭРГА» специализируется на разработке и производстве магнитных сепараторов на основе постоянных магнитов. Специально для применения на предприятиях золотодобывающей промышленности НПО «ЭРГА» разработаны высокопроизводительные обогатительные установки для горно-обогатительных комбинатов и магнитные сепараторы, работающие в полевых условиях на артелях и доводке концентратов. Конструктивно модернизированы стандартные сепараторы мокрого обогащения барабанного типа серии ПБМ, серийно выпускаемые машиностроительными заводами с 60-х годов прошлого века. С учетом развития редкоземельных сплавов и накопленного опыта проектирования и сборки магнитных систем компания «ЭРГА» пересмотрела концепцию магнитной системы. Благодаря доработанной магнитной системе стало возможным создание в рабочей зоне сепаратора магнитных полей с высокими характеристиками, позволяющих обогащать материалы со средней магнитной восприимчивостью. Магнитная индукция в рабочей зоне сепаратора МБС-ЛП может составлять от 0,4 до 0,9 Тл в зависимости от удельной восприимчивости обогащаемых минералов и материалов. Помимо высоких характеристик магнитного поля отличительной конструктивной особенностью серии МБС-ЛП (рис.1) является специальное устройство съема материала, выполненное в виде индукционного ролика. Данное устройство позволяет облегчить процесс съема материла с высокой и средней магнитной восприимчивостью и максимально извлечь магнитную фракцию.

Рис.1 Полупромышленный образец МБС-ЛП со специальным съемом магнитной фракции

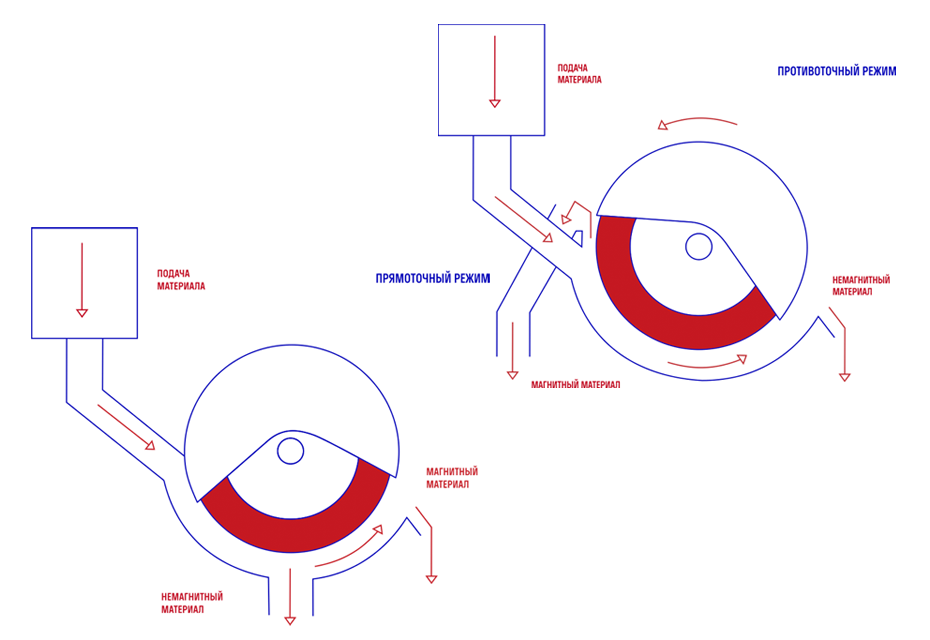

Ванны могут быть исполнены в прямоточном и противоточном виде в зависимости от гранулометрического состава продукта и задачи, поставленной перед мокрой магнитной сепарацией (рис.2, рис.3). Таким образом, открылась возможность мокрой магнитной сепарации золотосодержащих руд в сильном магнитном поле без применения ненадёжных электромагнитных систем.

Рис. 2,3 Схема сепарации МБС-ЛП

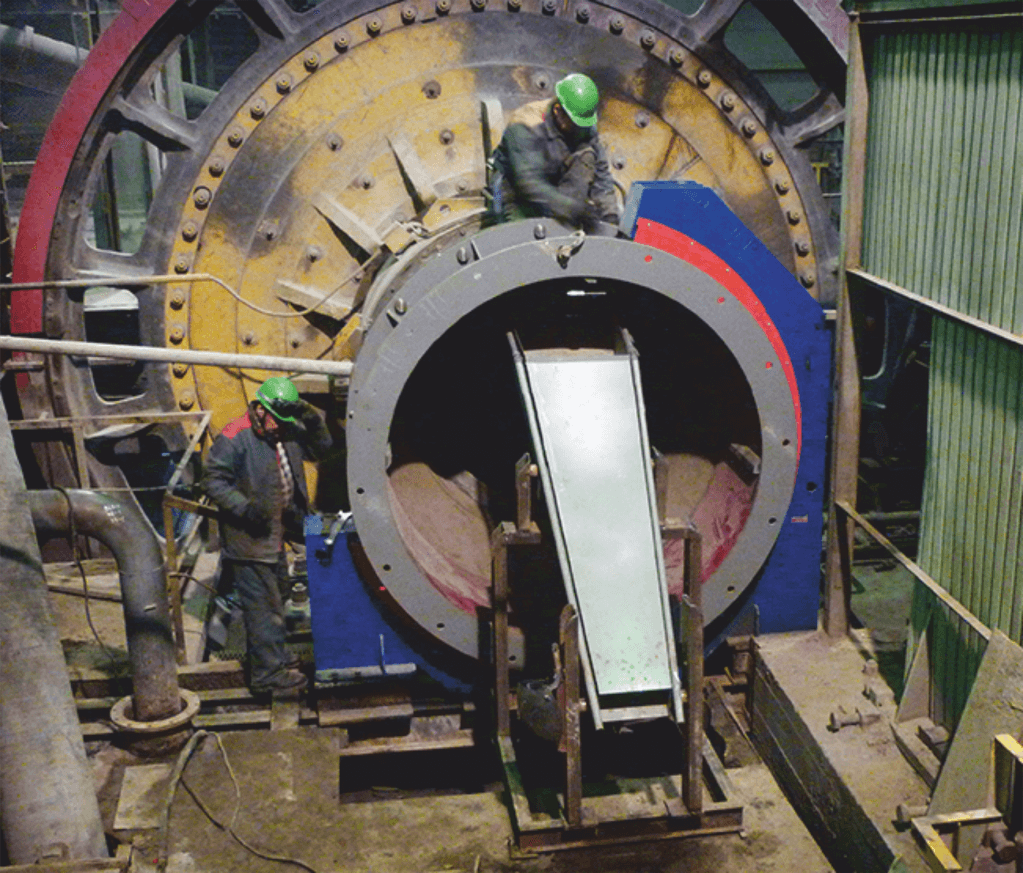

Также магнитная сепарация нашла широкое применение в золотодобывающей промышленности в виде железоотделения. На предприятиях горно-обогатительного комплекса существует проблема ускоренного износа технологического оборудования, вызванного попаданием образующегося в процессе измельчения материалов скрапа и натира в дальнейший технологический процесс. Традиционный способ удаления такого скрапа базируется на использовании барабанных грохотов-бутар. Механические бутары не обеспечивают полного выделения скрапа. Попадая вместе с подбутарным продуктом в зумпфовые насосы, гидроциклоны, отсадочные машины и прочие агрегаты, скрап оказывает негативное влияние на эффективность их работы, существенно снижает срок их службы, увеличивая риск аварийных остановок производственного процесса. Для устранения вышеописанной проблемы НПО «ЭРГА» спроектировало установку магнитную скрапоулавливающую – УМС (рис. 4)

Рис. 4 УМС

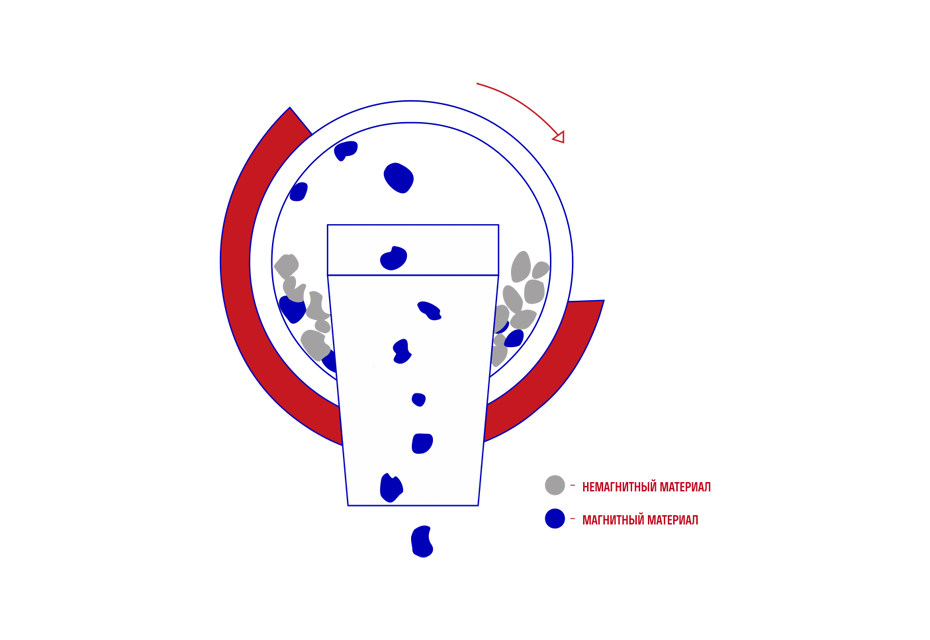

Принцип действия УМС представлен на рисунке 5.

Рис. 5 Схема работы УМС

В 2010 г. скрапоулавливающее оборудование было поставлено на Риддерский горно-обогатительный комплекс (ТОО “Казцинк”) с целью проведения промышленных испытаний и подтверждения эффективности вывода железного скрапа из цикла измельчения, а также изучения возможности улучшения показателей работы отсадочных машин на этапе выделения чернового гравитационного концентрата при переработке сульфидной руды Риддер-Сокольного месторождения. В качестве контролируемых технологических показателей работы экспериментальной отсадочной машины № 2а до и после установки УМС были приняты выход чернового гравитационного концентрата и извлечение золота в черновой гравитационный концентрат. Результаты анализа полученных данных показали улучшение технологических показателей обогащения руды методом отсадки:

- выход чернового гравитационного концентрата на отсадочной машине № 2а увеличился на 1,6% от операции (с 2,16% до 3,76%);

- извлечение золота в черновой гравитационный концентрат отсадочной машины № 2а повысилось на 9,2% от операции (с 11,54% до 20,75%);

- масса магнитного продукта, уловленного УМС из разгрузки мельницы № 2а, составила 0,5% (от операции) или 0,06% (от руды), прогнозируемая годичная масса – 1171,3 т.

На основании положительных результатов промышленных испытаний оборудование было принято к запуску в эксплуатацию.

Для доводки концентратов от магнитновосприимчивых минералов, извлекаемых в тяжелую фракцию гравитационного обогащения, часто используют сухую магнитную сепарацию.

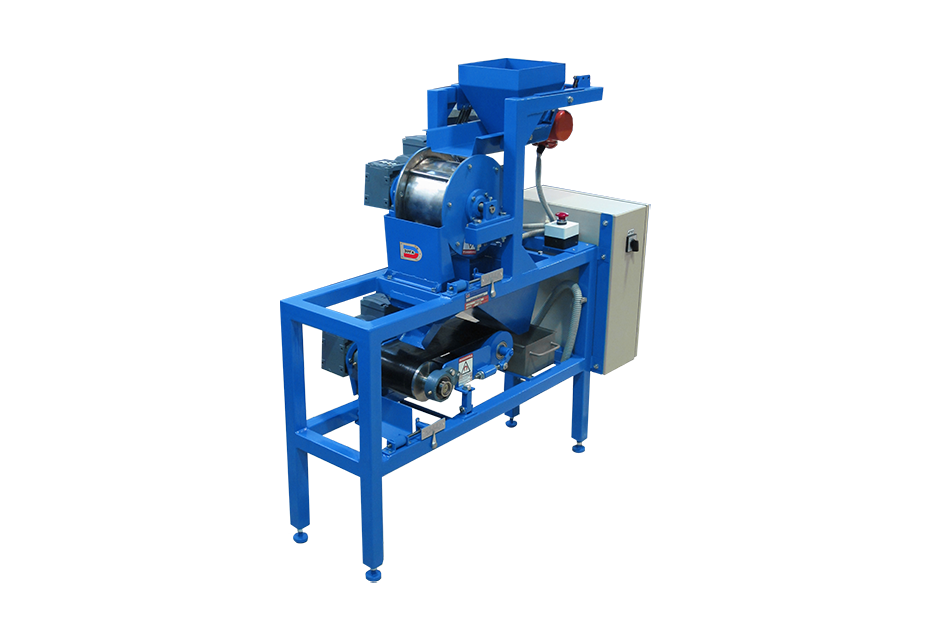

Извлечение магнитновосприимчивых минералов (как сильномагнитных (магнетит, пирротин), так и слабомагнитных частиц (гранат, гематит, ильменит и т.д.) из черновых концентратов можно осуществить с помощью комплекса сухой магнитной сепарации, состоящего из барабанного магнитного сепаратора типа БСМ с индукцией на рабочей поверхности 0,32 Тл и валкового сепаратора типа СМВИ с индукцией на валу 1,7 Тл (рис.6). В основе комплекса запатентованные магнитные системы из редкоземельных постоянных магнитов, не потребляющие энергию для возбуждения магнитных полей высокой напряженности.

Рис. 6 Комплекс сухой магнитной сепарации БСМ-СМВИ для удаления сильно- и слабомагнитных минералов

В таблице 1. представлены результаты одностадийной обработки концентратов тяжелосредных установок на сепараторе БСМ-СМВИ (удельный вес концентрата > 2,6 г/см3).

| Класс крупности, мм | Класс по магнитной восприимчивости, % | ||

|---|---|---|---|

| Магнитная (БСМ) | Слабомагнитная (СМВИ) | Немагнитная | |

| -16+8 | 0,6 | 48,7 | 50,7 |

| -8+4 | 0,3 | 88,7 | 10,0 |

| -4+2 | 0,5 | 96,5 | 3,0 |

| -2+1 | 1,5 | 92,7 | 5,8 |

С целью сравнения показателей обогащения установки БСМ-СМВИ и электромагнитного аналога ЭВС-20М были проведены испытания на классе крупности -2+1 мм. Результаты представлены в таблице 2.

| Сепаратор | Время обработки, мин | Класс по магнитной восприимчивости, % | ||

|---|---|---|---|---|

| Магнитная | Слабомагнитная (СМВИ), электромагнитная (ЭВС-20М) | Немагнитная | ||

| БСМ-СМВИ | 10 | 1,7 | 89,8 | 8,5 |

| ЭВС-20М | 35 | 1,7 | 68,3 | 30,0 |

Таблица 2. Результаты одностадийной обработки концентратов тяжелосредных установок класса -2+1 мм, на сепараторах БСМ-СМВИ и ЭВС-20М

Преимуществами комплекса БСМ-СМВИ, отмеченными заказчиком, стали высокая производительность установки, возможность обработки высокого диапазона крупности материала (-20+0,1 мм), качество сепарации (выход слабомагнитных минералов на 21,5% больше по сравнению с ЭВС-20М при равных условиях) и отсутствие затрат электроэнергии на создание сильного магнитного поля.

Рис. 7 Пикроильмениты и пиропы, притянувшиеся к поверхности валкового сепаратора СМВИ

Помимо контрастности золота по удельному весу в сравнении с сопутствующими неметаллическими минералами, оно обладает другим физическим свойством – электропроводностью. При сравнении электрической проводимости чистых цветных металлов и сплавов, золото находится в ряду с медью и алюминием, которые успешно извлекаются во вторпереработке сепарацией в комбинированном электрическом и магнитном поле.

Принцип электродинамической сепарации заключается в наведении на частицу проводника переменным магнитным полем индукционных токов, которые вызывают появление магнитного момента у частицы, не обладающей магнитными свойствами. Немагнитная частица взаимодействует с внешним магнитным полем своим наведенным магнитным моментом как обычный магнетик, имеющий собственный магнитный момент.

Отличительной особенностью сепаратора серии СМБ-ДМ (рис.8) является возможность его применения для разделения различного минерального сырья, имеющего низкие электропроводные свойства по сравнению с металлами, а именно для сепарации золотосодержащих руд и россыпей за счет увеличенной электродинамической силы.

Возможность такой сепарации возникла после усовершенствования магнитной системы с применением высокоэнергетических постоянных магнитов, создающих магнитное поле на рабочей зоне свыше 1,4 Тл, и внесения конструкторских доработок, а именно увеличение частоты вращения ротора до 10000-15000 об/мин.

Рис. 8 СМБ-ДМ

Принцип работы установки СМБ-ДМ представлен на рис. 9. Сепаратор снабжен приемным бункером с вибропитателем (1) для равномерного распределения и подачи материала на поверхность рабочего барабана (2). Внутри барабана находится быстроходный магнитный ротор, вращающийся независимо от внешней обечайки с высокой скоростью. Полученные в результате сепарации продукты уводятся в отдельные съемные лотки (3,4).

Рис. 9 Электродинамический сепаратор серии СМБ-ДМ. 1 - приемный бункер с вибропитателем; 2- барабан с быстроходным магнитным ротором; 3 – приемный лоток для неэлектропроводящей фракции; 4 – приемный лоток для электропроводящей фракции (рис. 9)

Сепаратор испытывался на искусственной смеси электропроводящих медных частиц разной крупности, имеющих, как и золото, высокий удельный вес, с диэлектриком – кварцевым песком.

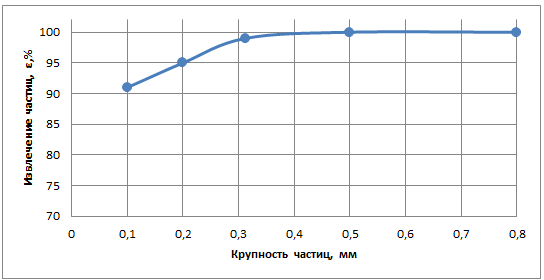

На рисунке 10 представлены результаты испытания.

Рис. 10 График зависимости извлечения электропроводящих частиц меди от размеров самих частиц

Максимальное извлечение медных частиц на уровне 97-99% достигалось при классе крупности материала -1+0,5 мм и снижалось до 90-92% с классом -0,5+0,1 мм, что можно назвать хорошими результатами, так как по сравнению с другими электродинамическими сепараторами значительно расширяется область применения СМБ-ДМ, а именно при переработке золотосодержащего минерального сырья.

В настоящей статье были описаны лишь некоторые виды оборудования (таб. 3), наиболее востребованные предприятиями золотодобывающей промышленности.

| Наименование оборудования | Назначение |

|---|---|

| МБС-ЛП | Извлечение слабомагнитных минералов методом мокрой магнитной сепарации |

| УМС | Извлечение скрапа, осколков шаров и металлического натира из разгрузок мельниц мокрого помола |

| БСМ-СМВИ | Извлечение сильно- и слабомагнитных минералов методом сухой магнитной сепарации |

| СМБ-ДМ | Извлечение мелкого и крупного золота электродинамическим способом |

Специалисты НПО «ЭРГА» готовы предложить, как кастомизированные решения типовых задач, так и разработать принципиально новые решения в области промышленного магнетизма.

Авторы: Котунов С.В., Красногоров В.О., Тупиков Д.Ю. (НПО «ЭРГА»)