Каталог

Воздушный сепаратор Resoline Air Flow

-

Эффективность разделения/очистки до 98%

-

Высокая пропускная способность

-

Регулируемые параметры сепарации

-

Низкое энергопотребление

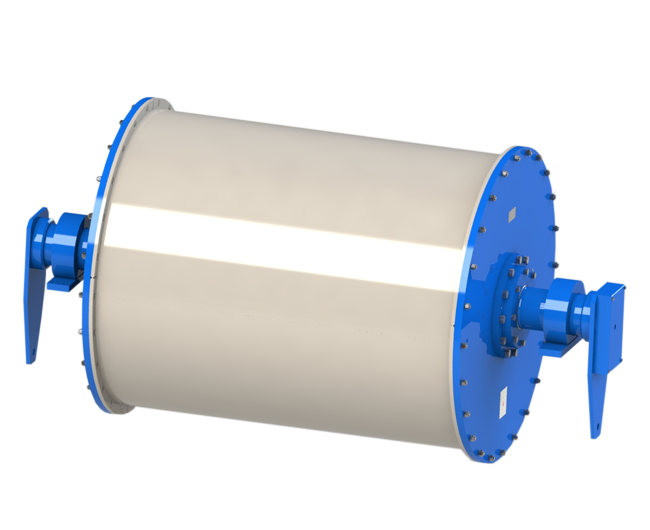

Мокрый барабанный магнитный сепаратор ЭРГА МБС

-

Магнитная система на основе постоянных магнитов с магнитной индукцией от 0,08 до 0,4 Тл

-

Специальная магнитная система для мокрой технологии сепарации

-

Эффективное извлечение магнитных включений крупностью от 0,005 мм до 10 мм

-

Защита рабочих поверхностей

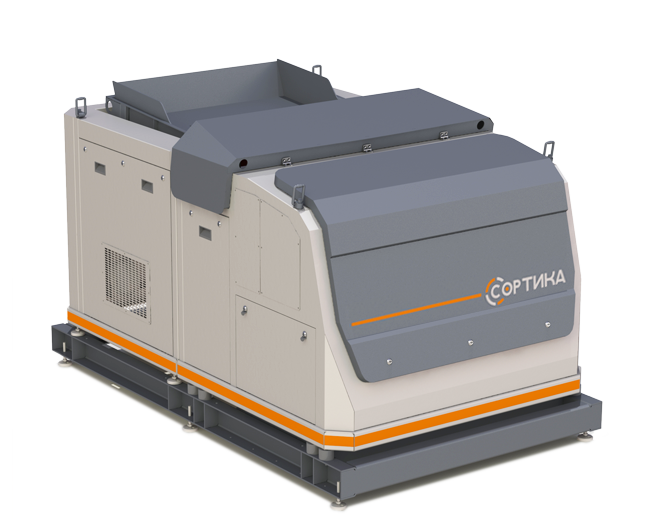

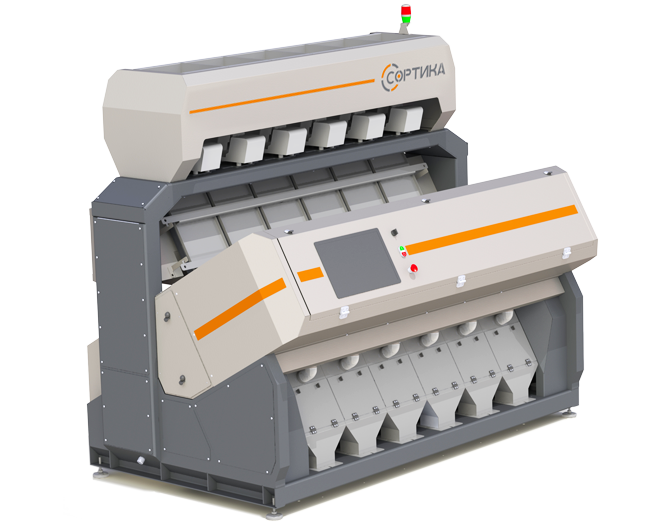

Оптический сепаратор ЛюксСортика ВП

-

Эффективность разделения до 99,99%

-

Работа со сложными абразивными материалами

-

Удобная и быстрая настройка

-

Две стадии сепарации в одном корпусе

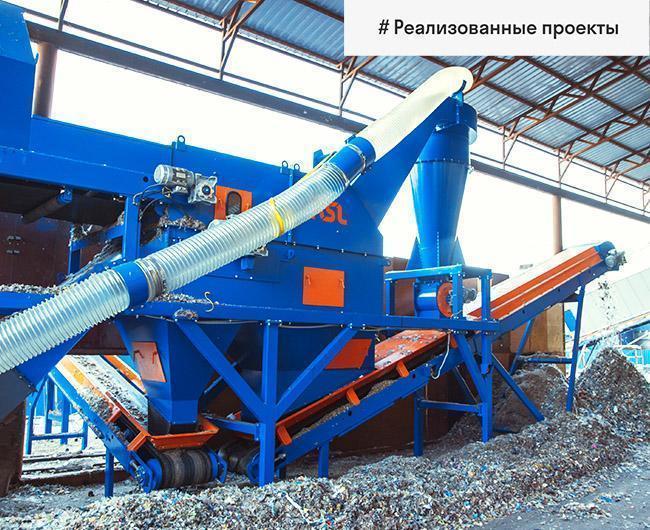

Комплекс воздушной сепарации Resoline Air Flow для подготовки топлива RDF

-

Отрасль: рециклинг

-

Сырье: твердые коммунальные отходы

-

Крупность исходного материала: до 150 мм

-

Производительность: до 20 т/ч

Линия Resoline по очистке лома черных металлов от примесей

-

Отрасль: черная металлургия, рециклинг

-

Сырье: черный лом

-

Крупность исходного материала: 0-300 мм

-

Производительность: 10 т/ч

Дробильно-сортировочный комплекс Resoline Slag по переработке шлака сталеплавильного производства

-

Отрасль: черная металлургия

-

Сырье: твердые коммунальные отходы

-

Крупность исходного материала: 0-300 мм

-

Производительность: 100 т/ч (максимально до 140)

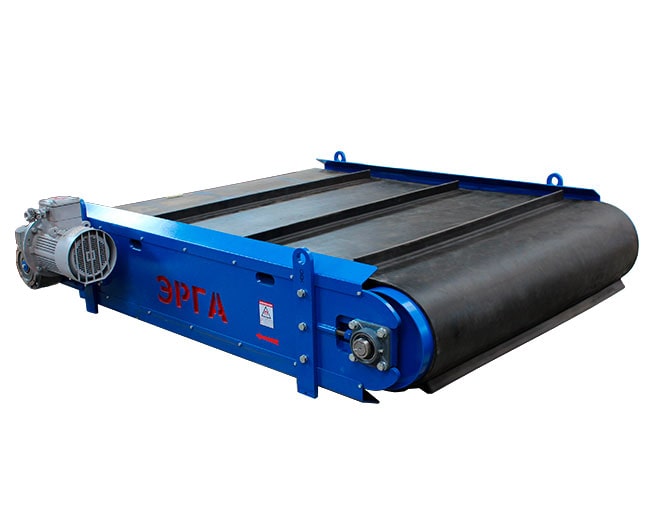

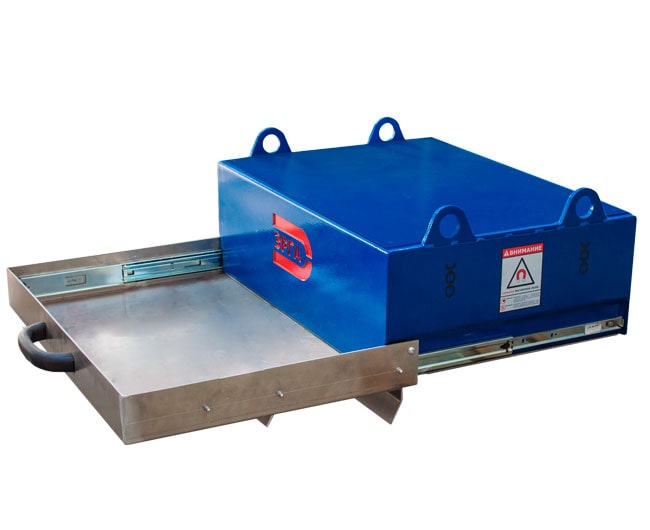

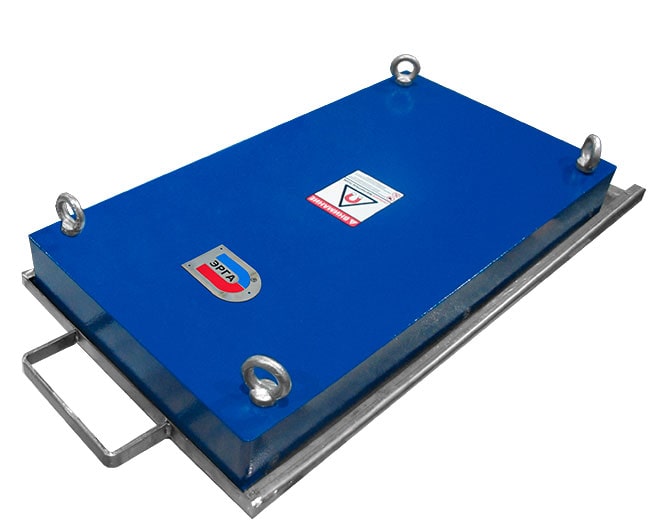

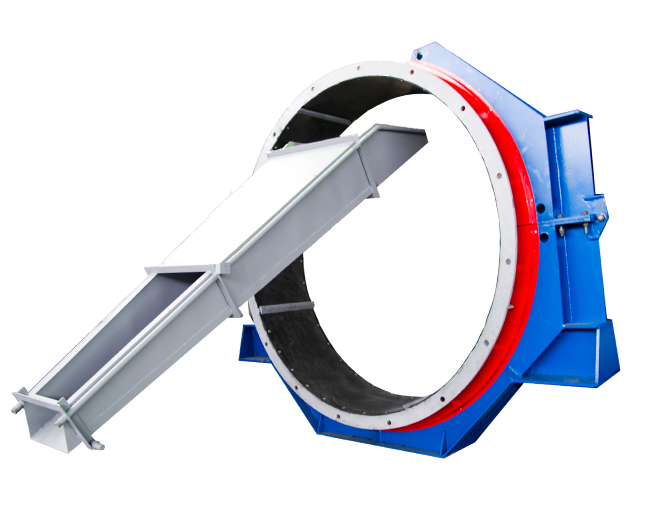

Автоматический подвесной магнитный железоотделитель ЭРГА СМПА для сортировки ТКО

-

Увеличенная длина магнитной системы на основе постоянных магнитов

-

Эффективный выброс магнитной фракции за пределы конвейера

-

Глубина извлечения до 350 мм

-

Масса извлекаемого металла до 30 кг

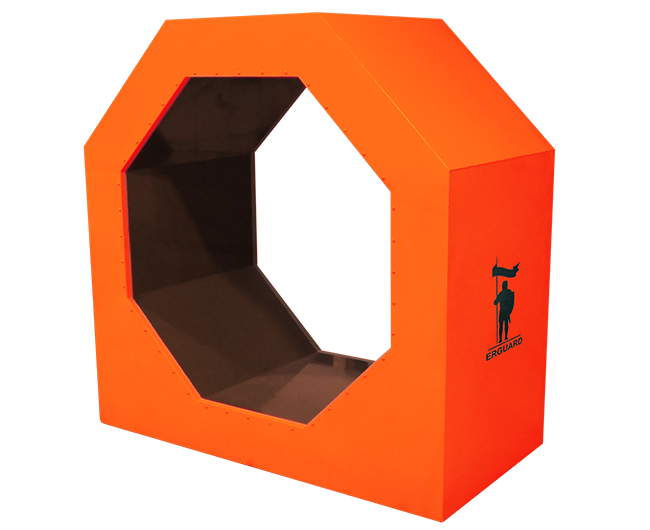

Вихретоковый магнитный сепаратор ЭРГА СМВТ-ВП для сортировки ТКО

-

Извлечение частиц цветных металлов крупностью от 2 мм

-

Высокоэффективная магнитная система на основе NdFeB

-

Удобная и быстрая настройка

-

Виброподача материала

Магнитные муфты ММ

-

Конструкция на основе постоянных магнитов (NdFeB или SmCо) собственного производства

-

Без утечек, загрязнений и техобслуживания

-

Отсутствие энергопотребления

-

Минимальный срок службы 10 лет

Мокрый барабанный магнитный сепаратор ЭРГА МБС-Р

-

Сокращение расходов на приобретение утяжелителя (магнетит, ферросилиций)

-

Магнитная система на основе постоянных магнитов

-

Специальная конструкция для эффективной регенерации

-

Индивидуальный подбор оборудования

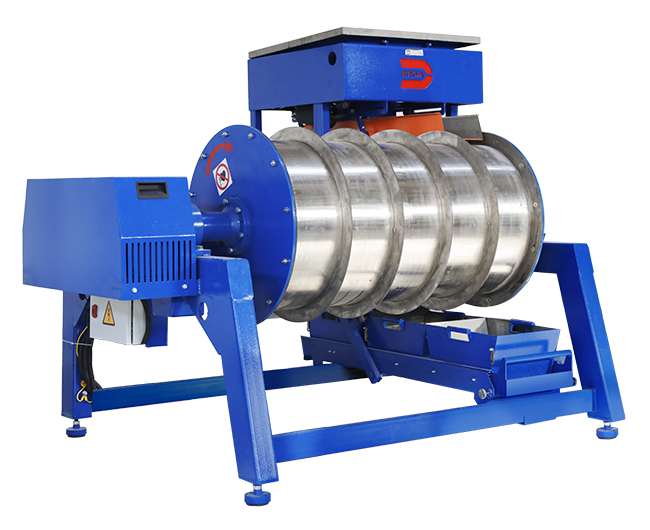

Валковый магнитный сепаратор ЭРГА СМВИ

-

Высокое качество сепарации слабомагнитных минералов

-

Высокоэффективная магнитная система на основе NdFeB

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

-

Работа при температуре до +180°С

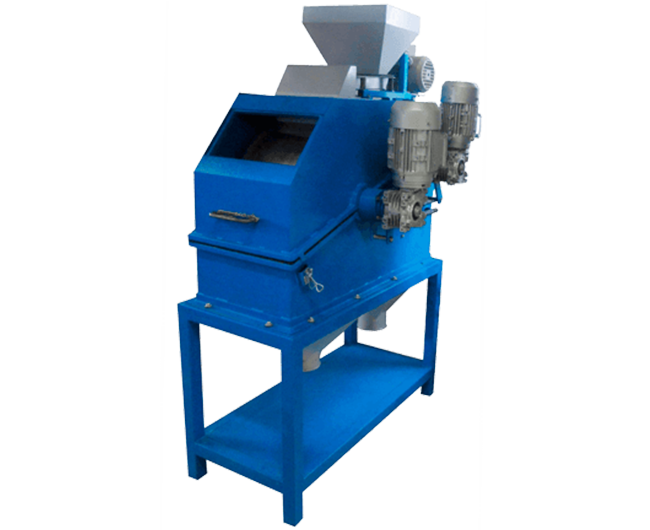

Электростатический сепаратор ЭЛКРОН ЭСС

-

Эффективность разделения/очистки до 99,8%

-

Высокая производительность

-

Удобная и быстрая настройка

-

Автоматическая очистка электродов

Аэросепаратор (пневмосепаратор) Зиг-Заг

-

Эффективность разделения/очистки до 99%

-

Высокая пропускная способность

-

Регулируемые параметры сепарации

-

Низкое энергопотребление

Автоматический пластинчатый магнитный железоотделитель ЭРГА ПСМ-А

-

Автоматизация производства

-

Высокоэффективная магнитная система с индукцией до 0,9Тл (9 000 Гс)

-

Эффективность очистки продукта до 99%

-

Надёжное удержание мелких включений

Шкивной магнитный железоотделитель ЭРГА СМБ

-

2 в 1: магнитный железоотделитель + приводной барабан

-

Дальнодействие магнитного поля до 350 мм

-

Отсутствие энергопотребления

-

Автоматическая очистка

Линия Resoline по переработке алюминиевого шлака

-

Отрасль: цветная металлургия, рециклинг

-

Сырье: алюминиевый шлак

-

Крупность исходного материала: 2-40 мм

-

Производительность: 5 т/ч

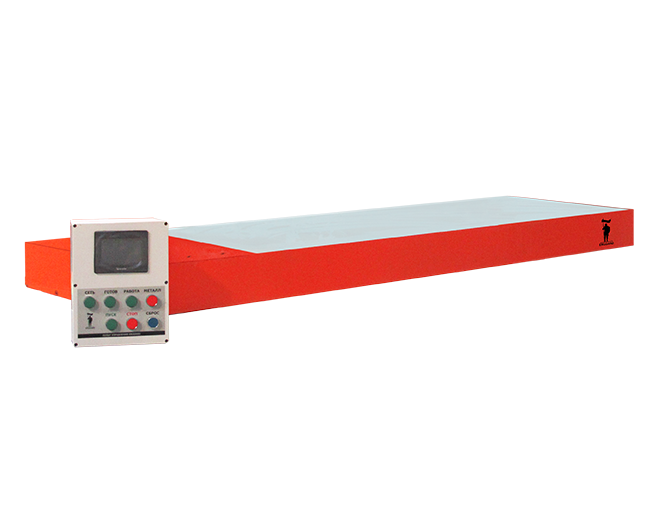

Конвейерный разборный металлодетектор ERGUARD DCM

-

Разборный корпус

-

Простой монтаж

-

Высокая чувствительность при обнаружении металлических включений:

-

Защита технологического оборудования от поломок и преждевременного износа

Автоматический подвесной магнитный железоотделитель ЭРГА СМПА

-

Эффективная работа в сложных условиях

-

Глубина извлечения до 550 мм

-

Масса извлекаемого металла до 60 кг

-

Мощная магнитная система на основе постоянных магнитов

Оптический сепаратор ГласСортика

-

Получение первого сорта стеклобоя

-

Круглосуточная непрерывная работа

-

Удобная и быстрая настройка

-

Две стадии сепарации в одном корпусе

Линия Resoline по переработке лома цветных металлов

-

Отрасль: рециклинг, цветная металлургия, черная металлургия

-

Сырье: отходы шредерной установки (лом черных и цветных металлов)

-

Крупность исходного материала: 0-300 мм

-

Производительность: 5 т/ч

Линия Resoline по переработке зольного шлака после сжигания ТКО

-

Отрасль: рециклинг

-

Сырье: отходы шредерной установки (лом черных и цветных металлов)

-

Крупность исходного материала: до 150 мм

-

Производительность: до 20 т/ч

Трибоэлектростатический сепаратор ЭЛКРОН ТЭСС

-

Эффективность разделения/очистки до 99,8%

-

Извлечение частиц металлов и минералов крупностью от 0,040 до 8 мм

-

Одна установка для различных смесей диэлектрических материалов

-

Высокая производительность

Узел с магнитной муфтой УММ

-

Полная герметичность

-

Привод верхнего или нижнего исполнения

-

Высокий КПД привода до 0,9

-

Широкий диапазон давлений от вакуума до 250 атм

Линия RESOLINE для магнитно-электростатического обогащения и разделения

-

Получение высококачественных концентратов чистотой до 99,8 %

-

Компактный автоматический комплекс

-

Сухая технология разделения

-

Широкий диапазон опций и настроек

Денсиметрический стол (вибро-воздушный сепаратор) ЭРГА ДС

-

Эффективность разделения/очистки до 99,5%

-

Удобная и быстрая настройка

-

Отсутствие расходов на воду и высушивание материала

-

Низкое энергопотребление

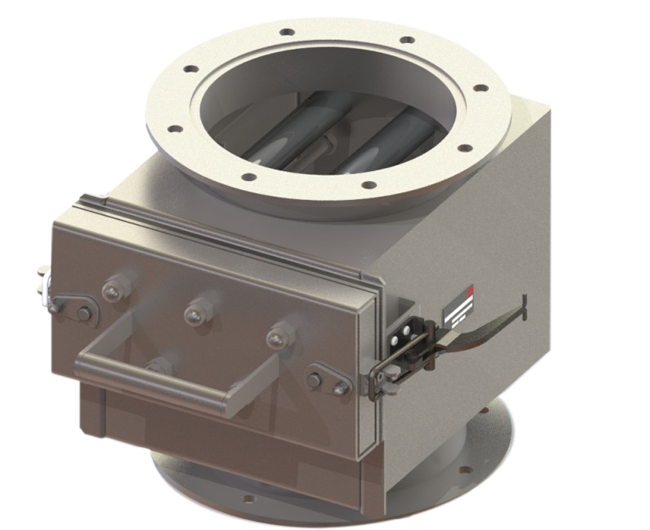

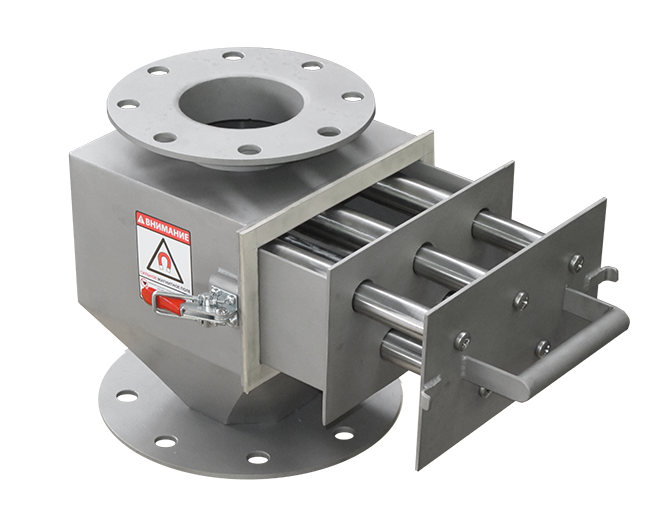

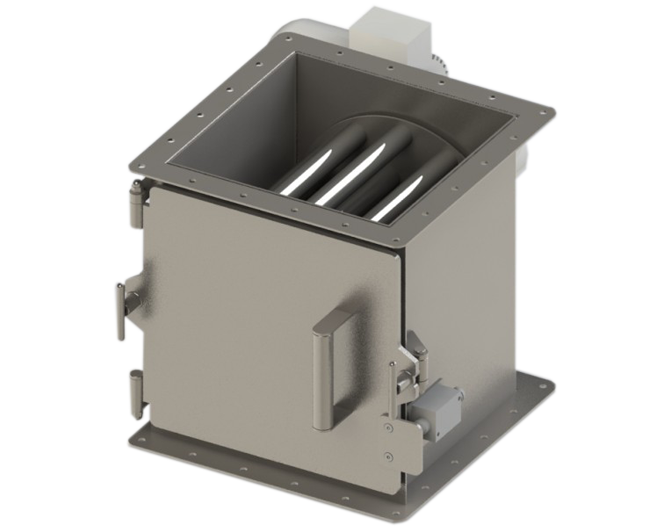

Стержневой магнитный сепаратор ЭРГА СМК

-

Встраиваемое решение

-

Гарантия качества конечного продукта

-

Высокоэффективная магнитная система на основе NdFeB

-

Упрощённая механическая очистка

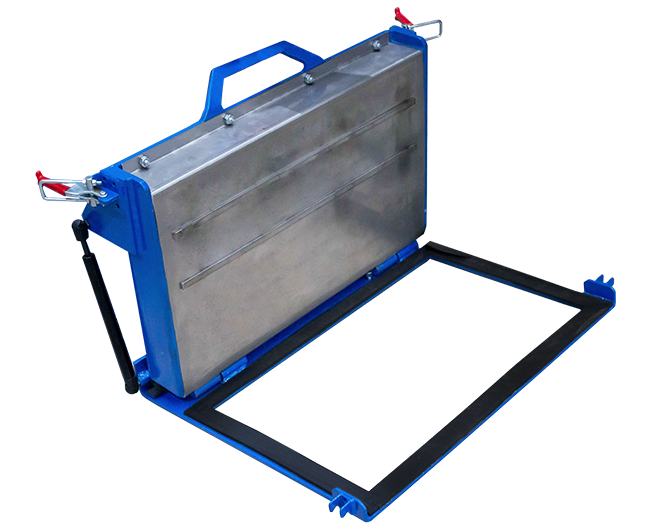

Пластинчатый магнитный железоотделитель ЭРГА ПСМ

-

Встраиваемое решение

-

Высокоэффективная магнитная система на основе NdFeB

-

Надёжное удержание мелких включений

-

Гарантия качества конечного продукта

Подвесной магнитный железоотделитель ЭРГА СМПР

-

Эффективное извлечение крупных сильномагнитных примесей

-

Глубина извлечения до 450 мм

-

Масса извлекаемого металла до 40 кг

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

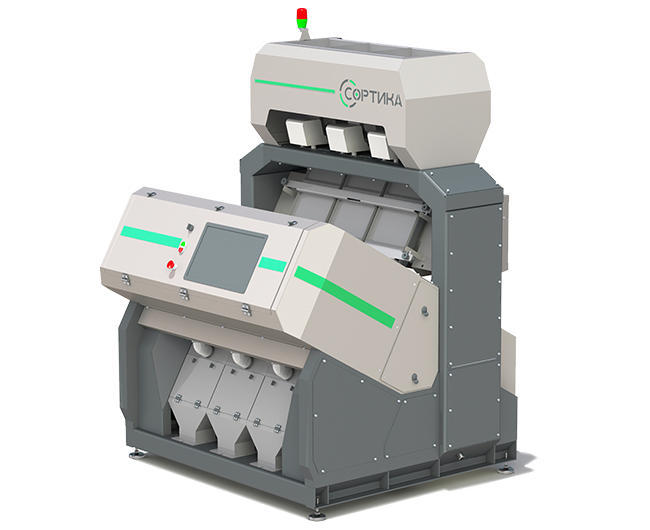

Оптический сепаратор ЛюксСортика ЛП

-

Эффективное разделение минералов крупностью менее 10 мм

-

Круглосуточная сепарация минерального сырья

-

Увеличение производительности в 2 раза на одном оборудовании

-

Три стадии сепарации в одном корпусе

Магнитные герметизирующие устройства МГУ-1, МГУ-2

-

Оперативная ликвидация выбросов и утечек

-

Надёжное средство и в учении, и в бою

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

-

Мощная магнитная система на основе постоянных магнитов

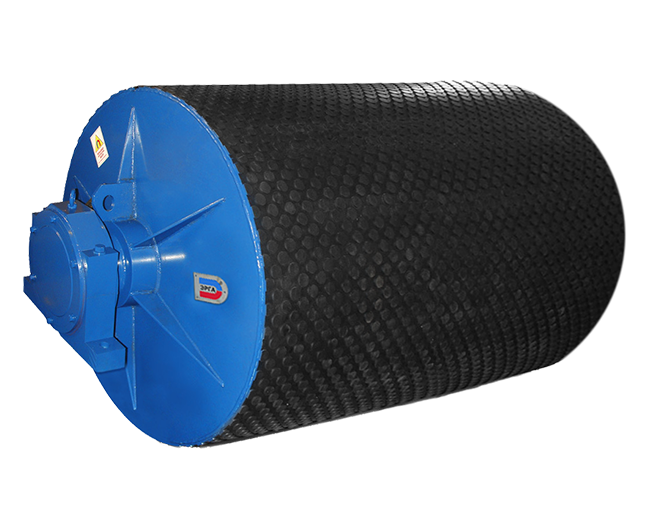

Барабанный магнитный сепаратор ЭРГА БСМ

-

Магнитная система на основе постоянных магнитов с индукцией от 0,08 до 1,0 Тл

-

Эффективное извлечение магнитных включений крупностью от 300 мм до 0,02 мм

-

Автоматическая очистка

-

Работа при температуре -50°С +50°С

Стержневой магнитный сепаратор ЭРГА СМ-2

-

Встраиваемое решение

-

Гарантия качества конечного продукта

-

Высокоэффективная магнитная система на основе NdFeB

-

Механическая очистка

Пластинчатый магнитный железоотделитель ЭРГА ПСМ-2

-

Встраиваемое решение

-

Компактная конструкция корпуса

-

Высокоэффективная магнитная система на основе NdFeB

-

Высокая производительность очистки материала

Подвесной магнитный железоотделитель ЭРГА ПСМ-4

-

Оптимальное решение для простых задач

-

Глубина извлечения до 200 мм

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

-

Лёгкая очистка

Вихретоковые магнитные сепараторы ЭРГА СМВТ и СМВТ-Э

-

Эффективность разделения/очистки до 99,8%

-

Извлечение частиц металлов крупностью от 3 мм

-

Высокоэффективная магнитная система на основе NdFeB

-

Удобная и быстрая настройка

Оптический сепаратор РеСортика ЛП

-

Эффективное разделение полимеров менее 15 мм

-

Получение очищенного вторсырья

-

Российское программное обеспечение с пожизненной техподдержкой

-

Апгрейд с увеличением производительности в 3 раза

Магнитный кронштейн ЭРГА ПСМ-ВО

-

Высокоэффективная магнитная система на основе NdFeB

-

Уникальное решение для безопасности работ

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

-

Эффективность в 14 раз выше*

Конвейерный однопластинчатый металлодетектор ERGUARD SCM

-

Компактное решение

-

Высокая чувствительность при обнаружении металлических включений:

-

Защита технологического оборудования от поломок и преждевременного износа

-

Класс защиты изделия/датчиков: IP54/IP65

Вихретоковый магнитный сепаратор ЭРГА СМВТ-Э5

-

Эффективность разделения/очистки до 99,8%

-

Извлечение частиц цветных металлов крупностью от 0,3 мм

-

Высокоэффективная магнитная система на основе NdFeB

-

Удобная и быстрая настройка

Стержневой магнитный сепаратор ЭРГА СМ-1

-

Встраиваемое решение

-

Гарантия качества конечного продукта

-

Высокоэффективная магнитная система на основе NdFeB

-

Отсутствие энергопотребления

Пластинчатый магнитный железоотделитель ЭРГА ПСМ-3

-

Готовое решение: железоотделитель + носок нории

-

Высокоэффективная магнитная система на основе NdFeB

-

Надёжное удержание мелких включений

-

Гарантия качества конечного продукта

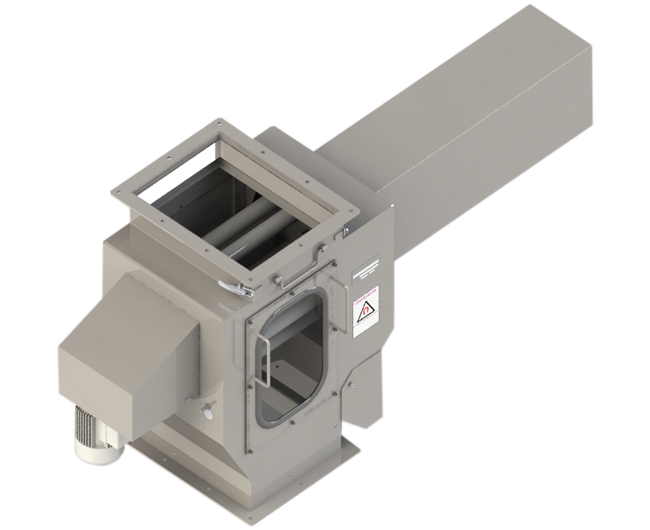

Конвейерный неразборный металлодетектор ERGUARD CM для деревообрабатывающих производств

-

Высокая чувствительность при обнаружении металлических включений:

-

Защита технологического оборудования от поломок и преждевременного износа

-

Класс защиты изделия/датчиков: IP54/IP65

-

Система автоматической самодиагностики

Барабанный магнитный сепаратор ЭРГА СМБМ

-

Магнитная система на основе постоянных магнитов с индукцией от 0,08 до 1,0 Тл

-

Эффективное извлечение магнитных включений крупностью от 150 мм до 0,02 мм

-

Защита от пыли

-

Наличие всех необходимых для работы регулировок

Стержневой магнитный сепаратор ЭРГА СМТП-2 с обогревом

-

Встраиваемое решение

-

2 в 1: очистка + фильтрация

-

Защита насосного оборудования

-

Лёгкая очистка

Оптический сепаратор ЛюксСортика КП

-

Эффективное разделение по минеральному составу

-

Получение концентрата сухим способом

-

Российское программное обеспечение с пожизненной техподдержкой

-

Удобная и быстрая настройка

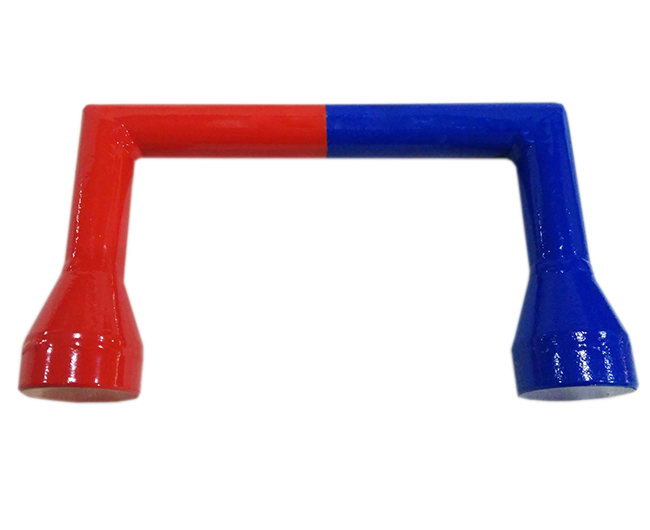

Магнитный компенсатор сварки

-

Отличное качество сварных швов - эффективность работы трубопроводов

-

Прочная конструкция магнитной системы

-

Компактность, мобильность, модульность

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

Качающийся грохот ЭРГА ГК

-

Эффективность классификации до 99%

-

Размер ячейки сита от 0,2 мм

-

5 в 1: одновременный рассев до 5 фракций

-

Высокая производительность

Двухбарабанный магнитный сепаратор ЭРГА СМБМ-2 для пылящих продуктов

-

Минимальные потери мелкодисперсного материала при сепарации

-

Получение чистой магнитной фракции

-

Сухой способ разделения

-

Автоматическая очистка

Автоматический стержневой магнитный сепаратор ЭРГА СМВА

-

Вращающаяся магнитная система на основе NdFeB

-

Автоматическая очистка с программируемой периодичностью

-

Эффективность очистки продукта до 99%

-

Отсутствие забивания сечения сепаратора

Пластинчатый магнитный железоотделитель ЭРГА ПСМ-2Ц

-

Встраиваемое решение

-

Усиленная конструкция корпуса для работы под давлением

-

Специальная магнитная система на основе NdFeB

-

Высокая производительность очистки материала

Мокрый барабанный магнитный сепаратор ЭРГА ВИ-МБС с автоматизированной системой управления

-

Автоматизированная регулировка магнитной системы на постоянных магнитах и режимов работы

-

Автоматическая адаптация настроек сепаратора

-

Сверхмощная магнитная система с изменяемой магнитной индукцией от 0,1 до 0,6 Тл

-

Индивидуальный подбор типоразмера магнитного барабана

Оптический сепаратор РеСортика КП

-

Получение очищенного вторсырья

-

Российское программное обеспечение с пожизненной техподдержкой

-

Эффективное разделение полимеров менее 15 мм

-

2 стадии извлечения примесей

Барабанный грохот ЭРГА ГБ

-

Высокая степень очистки

-

Эффективный рассев до 3 фракций

-

Дополнительная автоматическая очистка

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

Мокрый барабанный магнитный сепаратор ЭРГА МБС-ВИ

-

Сверхмощная магнитная система с магнитной индукцией от 0,3 до 0,6 Тл

-

Индивидуальный подбор типоразмера магнитного барабана

-

Специальная магнитная система для мокрой технологии сепарации

-

Мокрый способ разделения

Стержневой магнитный сепаратор ЭРГА СМВР

-

Вращающаяся магнитная система на основе NdFeB

-

Эффективность очистки продукта до 99%

-

Гарантия качества конечного продукта

-

Отсутствие забивания сечения сепаратора

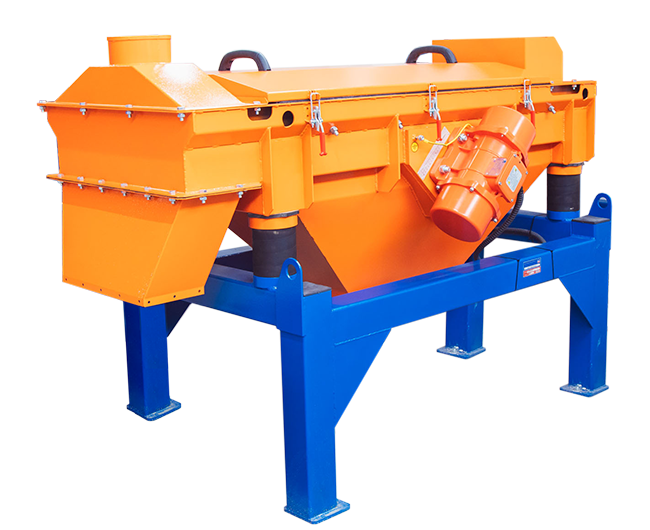

Вибрационный грохот ЭРГА ГВ

-

Эффективный рассев до 4 фракций

-

Прочная конструкция и высокая производительность

-

Быстрая смена сит

-

Возможность подключения к аспирации

Барабанный магнитный сепаратор ЭРГА КСМБ

-

Комплексное техническое решение

-

Мощная магнитная система на основе постоянных магнитов

-

Размер извлекаемых включений до 350 мм

-

Высокая энергоэффективность

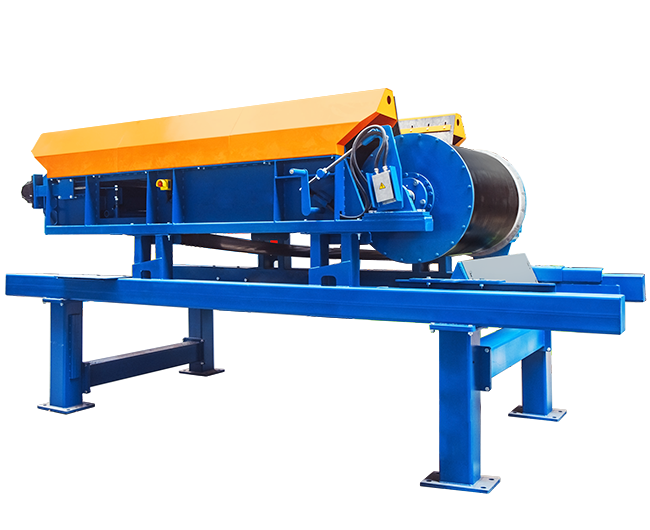

Ленточные конвейеры ЭРГА КЛ

-

Мобильные и стационарные конвейеры

-

Высокая производительность

-

Индивидуальный подбор конструкции

-

Высокий класс энергоэффективности

Барабанный магнитный сепаратор ЭРГА КБСМ

-

Комплексное техническое решение

-

Мощная магнитная система на основе постоянных магнитов

-

Размер извлекаемых включений до 300 мм

-

Секторная магнитная система

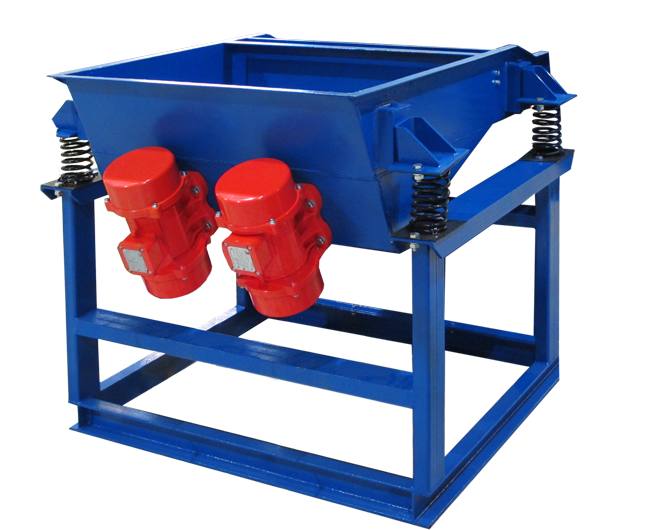

Вибрационный питатель (вибропитатель) ЭРГА

-

Широкий диапазон конфигураций и применений

-

Конструкция из высокопрочной стали

-

Возможность регулируемой скорости подачи и мгновенного останова

-

Защита оборудования в линии

Барабанный магнитный сепаратор ЭРГА БСМК

-

2 в 1: магнитный железоотделитель + приводной барабан

-

Мощная магнитная система на основе постоянных магнитов

-

Размер извлекаемых включений до 300 мм

-

Секторная магнитная система

Бункеры-дозаторы ЭРГА

-

Конструкция под задачу

-

Широкий диапазон опций и конфигураций

-

Минимизация простоев, отсутствие затаривания

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

Установка магнитная скрапоулавливающая ЭРГА УМС

-

Непрерывная диагностика и автоматическая система защиты

-

Повышение технологических показателей обогащения

-

Индивидуальное решение под типоразмер мельницы

-

Индивидуальные решения (возможность вписать оборудование в существующую линию)

Автоматизированная система удалённого мониторинга REMOS

-

Контролируйте состояние оборудования в режиме реального времени

-

Удаленный мониторинг и настройка

-

Минимизируйте простой оборудования

-

Предотвращайте внештатные ситуации и повышайте эффективность работы предприятия

Лабораторный барабанный магнитный сепаратор ЭРГА БСМ-Л

-

Магнитная система с индукцией от 50 до 900 мТл (500 – 9 000 гс)

-

Широкий диапазон настроек режима сепарации

-

Компактность и мобильность

-

Индивидуальный подбор конструкции

Лабораторный барабанный магнитный сепаратор ЭРГА СМБС-Л

-

Широкий диапазон магнитной индукции от 50 до 1 000 мТл (500 - 10 000 Гс)

-

Крупность сепарируемого материала от 0,1 до 200 мм

-

Автоматическая очистка

-

Индивидуальный подбор оборудования

Лабораторный мокрый барабанный магнитный сепаратор ЭРГА МБС-Л

-

Магнитная система с индукцией до 900 мТл (9 000 Гс)

-

Широкий диапазон настроек режима сепарации

-

Индивидуальный подбор оборудования

-

Автоматическая очистка

Лабораторный двухбарабанный магнитный сепаратор ЭРГА СМБМ-2-Л

-

Эффективная сепарация пылевидных материалов

-

Герметичный корпус

-

Высокоэффективная магнитная система с индукцией до 0,9Тл (9 000 Гс)

-

Автоматическая очистка

Лабораторный комплекс сухого обогащения ЭРГА БСМ-СМВИ

-

2 в 1: извлечение ферро- и парамагнитных материалов в одной установке

-

Идеальное решение для доводки концентратов

-

Автоматическая очистка

-

Индивидуальный подбор оборудования

Лабораторный электростатический сепаратор ЭЛКРОН ЭСС

-

Две стадии сепарации в одном корпусе

-

Эффективность разделения/очистки до 99,8%

-

Широкий диапазон настроек режима сепарации

-

Автоматическая очистка электродов

Магнитные щупы ЭРГА МЩ и магнитные лабораторные пробники ЭРГА ПМЛ

-

Высокоэффективная магнитная система с индукцией до 0,9Тл (9 000 Гс)

-

Простота эксплуатации и обслуживания

-

Входной и промежуточный контроль

-

Доступная цена

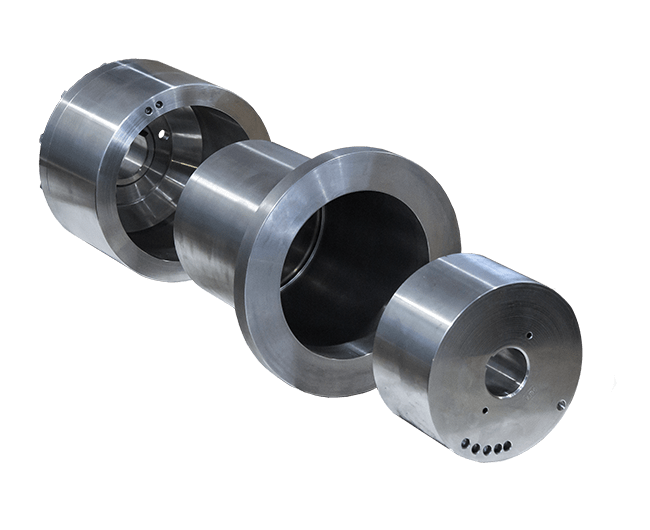

На первом этапе производства постоянных магнитов сырьё сортируется и поступает в плавильный цех. Железо, неодим, ферробор (либо самарий, кобальт) и другие необходимые компоненты загружаются в тигль плавильной печи, плавление проводят в среде аргона. Печь постепенно разогреется до температуры 1500°C, при которой сырьё расплавится.

Через 40 минут сплав будет почти готов, его потребуется только остудить. Из изложницы извлекается слиток материала, из которого в дальнейшем получается порошок для производства постоянных магнитов. Сплав нужно разбить на частицы порядка 5 микрон. Чтобы получить порошок нужной фракции, слитки проходят через три мельницы: крупного, среднего и мелкого помола. За рабочую смену каждая машина перемалывает до 200 кг металла.

Готовый порошок состоит из микромагнитов размером не более 5 микрон каждый. Под прессом масса приобретает нужную форму, а составляющие её частицы – ориентацию в магнитном поле. Прессовка осуществляется в магнитном поле. В результате получается пресс-заготовка магнита.

Заготовка сразу же помещается в вакуумный пакет: на открытом воздухе порошок сплава окисляется, а значит, его магнитные свойства меняются. Кроме того, порошки в любую минуту могут воспламениться. В защитной плёнке заготовка будет находиться до момента спекания. Температура внутри печи доходит до 1200°C. В ней заготовки спекаются и проходят термообработку до 3-4 суток. За это время микромагниты в сплаве уплотнятся и обретут монолитную форму. Только теперь бруски готовы превратиться в постоянные магниты.

Смотрите также